Come la fresatura CNC padroneggia le parti multi-lato

Fresatura CNC (controllo numerico computerizzato) è un processo di lavorazione ampiamente utilizzato nella produzione moderna. Eccelle nella creazione di parti complesse e multilaterali con elevata precisione ed efficienza. Questo articolo esplora le complessità della fresatura CNC per parti multi-lato, approfondendo il processo, i suoi vantaggi e gli entusiasmanti progressi che ne plasmano il futuro.

Cosa sono le parti multi-lato?

Le parti multifaccia sono esattamente ciò che suggerisce il nome: componenti caratterizzati da più superfici lavorate. Queste parti spesso presentano geometrie interne ed esterne complesse, tra cui cavità, superfici angolate e filettature. Sono diffusi in vari settori, tra cui quello aerospaziale, automobilistico e della fabbricazione di stampi. Di seguito uno sguardo più da vicino alle caratteristiche principali delle parti multi-lato:

- Struttura complessa: Queste parti incorporano spesso complesse caratteristiche interne, come cavità, e caratteristiche esterne, come superfici angolate e filettature. Questa complessità richiede tecniche e processi di lavorazione meticolosi.

- Requisiti di alta precisione: La precisione di un pezzo con più lati influisce direttamente sulle prestazioni del prodotto finale. Per questo motivo, durante il processo di lavorazione è fondamentale che le tolleranze siano ristrette.

- Diversità materiale: Le parti multifaccia possono essere realizzate con un'ampia gamma di materiali, ognuno con requisiti di lavorazione specifici. È essenziale selezionare i parametri di lavorazione appropriati per il materiale specifico.

- Elevata difficoltà di lavorazione: Data la complessità delle parti multilaterali, aspetti quali il serraggio, il posizionamento e la pianificazione del percorso utensile richiedono un'attenta valutazione durante l'intero processo di lavorazione.

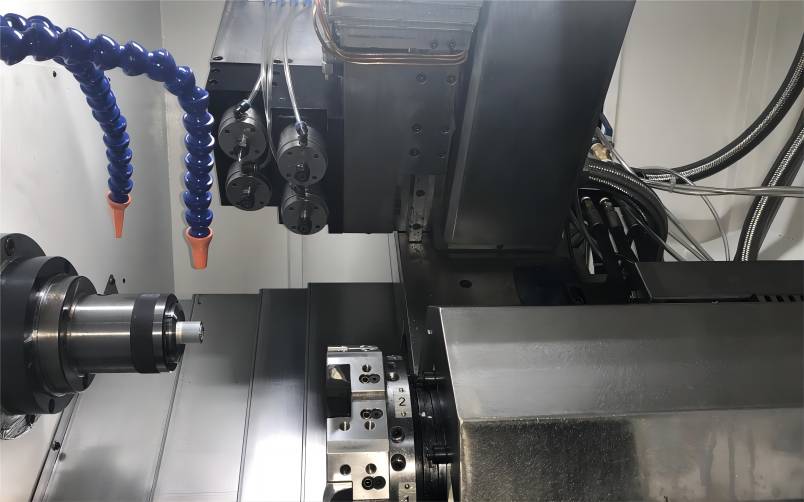

Il processo di fresatura CNC di parti multi-lato

Fresatura CNC di successo di componenti di cerniere multilaterali secondo un processo ben definito ed eseguito meticolosamente. Ecco una ripartizione dei passaggi chiave coinvolti:

1. Analisi dei disegni delle parti:

Il primo passo è esaminare attentamente il disegno del pezzo per comprendere le specifiche dimensionali, le caratteristiche geometriche e le relazioni posizionali tra le varie superfici di lavorazione. Questa analisi getta le basi per la successiva pianificazione dei processi.

2. Programmazione CNC:

Sulla base dell'analisi del disegno dei componenti, i programmatori CNC generano istruzioni in codice G che indicano il movimento degli assi della fresatrice CNC e degli utensili da taglio. Questa programmazione implica la selezione dell'utensile da taglio corretto, la definizione dei parametri di taglio (velocità, velocità di avanzamento e profondità di taglio) e la pianificazione attenta del percorso dell'utensile per ogni lavorazione. La pianificazione del percorso utensile garantisce un'asportazione efficiente del materiale riducendo al minimo l'usura dell'utensile.

3. Bloccaggio e posizionamento:

Il sistema di fissaggio selezionato svolge un ruolo fondamentale nel mantenere la stabilità del pezzo in lavorazione e nel garantire la lavorazione precisa dell'intero processo. I morsetti e gli elementi di fissaggio vengono accuratamente selezionati per garantire che il pezzo in lavorazione sia orientato correttamente rispetto all'utensile da taglio. In questo modo si garantisce che tutte le superfici lavorate siano posizionate con precisione in base al disegno del pezzo.

4. Disposizione della sequenza di lavorazione:

Per i pezzi che devono essere lavorati su più facce, è essenziale una sequenza di lavorazione chiaramente definita. Questo ordine determina l'ordine in cui vengono elaborate le diverse funzionalità. Quando si stabilisce la sequenza, è necessario considerare fattori quali la riduzione al minimo dei cambi di utensile, l'ottimizzazione dell'efficienza di lavorazione e l'evitamento di potenziali interferenze tra superfici precedentemente lavorate.

5. Ottimizzazione dei parametri di taglio:

La scelta dei parametri di taglio migliori, come velocità del mandrino, velocità di avanzamento e profondità di taglio, è fondamentale per ottenere i risultati di lavorazione desiderati. Questi parametri vengono selezionati in base al materiale da lavorare, al tipo di utensile da taglio utilizzato e alla finitura superficiale desiderata. Una selezione non corretta dei parametri può causare un'usura eccessiva dell'utensile, una scarsa qualità della superficie e persino danni al pezzo in lavorazione.

6. Monitoraggio e regolazione del processo di lavorazione:

Il monitoraggio continuo del processo è essenziale per garantire una qualità costante e prevenire potenziali problemi. Ciò include il controllo dell'usura degli utensili, la verifica della precisione dimensionale e il controllo della finitura superficiale durante la lavorazione. A seconda delle osservazioni, potrebbe essere necessario regolare i parametri di taglio o le strategie del percorso utensile per mantenere prestazioni ottimali.

I vantaggi della fresatura CNC per parti multi-lato

La fresatura CNC presenta numerosi vantaggi nella lavorazione di parti multilaterali ed è il metodo preferito negli ambienti di produzione moderni. Di seguito sono elencati alcuni dei principali vantaggi:

- Alta precisione e alta efficienza: La tecnologia CNC è in grado di controllare con precisione i parametri di movimento e di taglio delle fresatrici. Ciò significa che automatizzando più processi di lavorazione è possibile ottenere una lavorazione ad alta precisione dei pezzi mantenendo al contempo l'efficienza.

- Capacità di elaborare parti complesse: La versatilità della fresatura CNC consente di gestire una varietà di attività di lavorazione, tra cui piani, smussi, scanalature, fori, filettature e persino superfici curve complesse o smussi. Ciò lo rende ideale per parti complesse e sfaccettate che possono rappresentare una sfida per i metodi di lavorazione tradizionali.

- Flessibilità di elaborazione: La fresatura CNC è altamente personalizzabile. La programmazione consente di apportare modifiche per soddisfare i requisiti specifici di diverse parti, settori ed esigenze di produzione. Inoltre, la possibilità di completare più finiture superficiali in un'unica operazione riduce la necessità di molteplici fasi di serraggio e riposizionamento, aumentando ulteriormente l'efficienza.

- Alto grado di automazione: La fresatura CNC è un processo altamente automatizzato, che riduce notevolmente la necessità di interventi manuali e riduce al minimo il rischio di errore umano. Questa automazione può essere ulteriormente potenziata integrando sistemi robotici per il carico, lo scarico e il bloccaggio automatizzati dei pezzi. Ciò non solo migliora l'efficienza della produzione, ma contribuisce anche a una maggiore uniformità della lavorazione.

- Minori costi di produzione: Sebbene l'investimento iniziale in una fresatrice CNC possa essere maggiore rispetto a utensili di lavorazione più semplici, i suoi vantaggi si traducono in costi di produzione inferiori nel lungo periodo. La maggiore durata delle macchine CNC, unita alla loro ridotta necessità di manutenzione e alla capacità di ridurre la dipendenza da manodopera altamente qualificata, contribuiscono alla riduzione complessiva dei costi. Inoltre, l'elevata precisione e l'efficienza della fresatura CNC comportano un minor spreco di materiale e una migliore qualità del prodotto, riducendo ulteriormente i costi.

In conclusione, La fresatura CNC è diventata una tecnologia indispensabile per la lavorazione di parti complesse e multilaterali negli ambienti di produzione moderni. Grazie alle sue capacità di elevata precisione, efficienza e versatilità, la fresatura CNC offre numerosi vantaggi rispetto ai metodi di lavorazione tradizionali. Con la continua evoluzione della tecnologia e i progressi nella lavorazione ad alta velocità, nella produzione intelligente, nei flussi di lavoro completamente digitali e nella precisione sempre maggiore, la fresatura CNC svolgerà sicuramente un ruolo sempre più importante nel plasmare il futuro della produzione.