Como aumentar a resistência à fadiga dos parafusos?

Os parafusos são um elemento essencial em uma ampla gama de aplicações estruturais e mecânicas, oferecendo conexões seguras e protegidas sob diversas condições de carga. Os parafusos têm maior probabilidade de falhar devido à fadiga durante a fase de carga dinâmica ou cíclica. Tal falha compromete a integridade de todo o sistema. Compreender e melhorar a resistência à fadiga dos parafusos é vital para garantir a durabilidade e confiabilidade dos parafusos nas situações mais críticas.

Conteúdo

O que é fadiga de parafuso

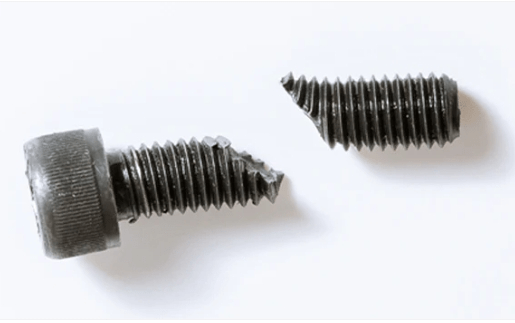

A fadiga do parafuso é a quebra de um parafuso devido a flutuações ou tensões cíclicas. As tensões tendem a ser menores que a resistência do material, mas se acumulam com o tempo, criando trincas que se espalham até que o parafuso finalmente se rompa. Ao contrário das cargas estáticas, a falha dos parafusos é imprevisível e pode ocorrer abruptamente, por isso é crucial que seja abordada tanto nas etapas de projeto quanto nas de operação.

Estágios-chave

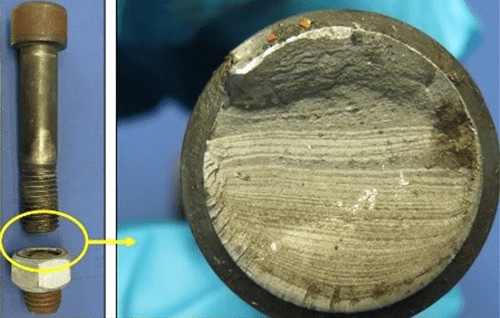

- Iniciação de crack:A causa mais comum de fadiga ocorre em locais com alta concentração de estresse, por exemplo, raízes de roscas, bordas afiadas ou imperfeições na superfície. Fatores como rugosidade da superfície, corrosão e defeitos no material podem causar o desenvolvimento de rachaduras e causar fadiga no parafuso..

- Propagação de fissuras: Após a formação das fissuras iniciais, elas crescem gradualmente à medida que cada ciclo de carga passa. A taxa de propagação depende da força da carga, bem como da frequência e das condições ambientais.

- Fratura Final: Quando o material remanescente não consegue suportar a carga, pode ocorrer uma falha catastrófica. A fissura geralmente apresenta um padrão distinto. Há zonas lisas que indicam o crescimento das fissuras e zonas rugosas que indicam o fim da fratura.

Fatores que influenciam a fadiga do parafuso

| Fator | Descrição |

| Propriedades materiais | Resistência do material à fadiga e tenacidade. Também possui ductilidade, maleabilidade e resistência à corrosão. |

| Faixa de estresse | A diferença entre a tensão mínima e máxima durante o ciclo de carga. |

| Frequência de carga | O número de ciclos de carga e descarga durante o tempo. |

| Condições ambientais | Exposto à umidade, produtos químicos e temperaturas extremas. |

| Características do projeto do parafuso | Perfil da rosca e áreas de transição. |

| Pré-carregamento e instalação | A tensão aplicada ao parafuso durante a instalação. |

| Condição da superfície | A rugosidade da superfície, eventuais imperfeições e tratamento. |

| Tipo e direção de carga | Classificação (axial ou de cisalhamento) e a direção das forças aplicadas. |

| Manutenção e Inspeção | A frequência e a minúcia do monitoramento de corrosão, desgaste ou rachaduras. |

Estratégias para aumentar a resistência à fadiga dos parafusos

1. Seleção do material

A seleção do correto parafuso material é crucial para garantir a resistência à fadiga.

Aqui está uma tabela clara detalhando materiais comuns de parafusos para aumentar a resistência à fadiga dos parafusos

| Material | Propriedades chave | Benefícios da resistência à fadiga | Aplicações típicas |

| Aço de liga (por exemplo, 4140, 4340) | Alta resistência à tração, excelente tenacidade e tratável termicamente | Resistência superior à fadiga devido à sua resistência e tenacidade. | Automotivo, máquinas pesadas, parafusos estruturais |

| Aço inoxidável (por exemplo, 304, 316, 17-4 PH) | Resistência à corrosão de moderada a alta resistência e tratável termicamente (em certos graus) | Resiste à fadiga, especialmente em ambientes corrosivos. | Plantas químicas, marítimas e de processamento de alimentos |

| Aço carbono (grau 5, grau 8) | Alta resistência a moderada resistência. Está amplamente disponível | Boa resistência à fadiga se devidamente tratado e revestido com calor | Engenharia geral, construção |

| Ligas de titânio (por exemplo, Ti-6Al-4V) | Excelente relação resistência-peso, excelente resistência à corrosão | Resistência superior à fadiga, especialmente para uso com peso crítico | Aeroespacial, automotivo de alto desempenho |

| Ligas de níquel-cromo (por exemplo, Inconel) | Excelente resistência a altas temperaturas e corrosão | Resistência incrível à fadiga em condições extremas | Aeroespacial, geração de energia e processamento químico |

| Ligas de cobre (por exemplo, cobre-berílio) | Boa condutividade, resistência moderada | Resistência moderada à fadiga, com excelente resistência à corrosão | Conectores para energia elétrica e instrumentos de precisão |

2. Design de parafuso otimizado

A geometria do parafuso afeta diretamente a distribuição de tensões durante a carga cíclica. Alterações no projeto, como o uso de roscas laminadas em vez de roscas cortadas, podem aumentar as tensões de compressão superficiais e diminuir a quantidade de tensão, o que torna menos provável o surgimento de trincas. A incorporação de recursos como filetes na parte inferior da cabeça e transições suaves entre as seções roscada e da haste ajuda a reduzir os pontos de tensão. A redução de cantos vivos e a prevenção de mudanças bruscas de diâmetro são essenciais para aumentar a resistência à fadiga.

3. Tratamentos de superfície

Este gráfico resume os mais importantes tratamento de superfície a que os parafusos são submetidos juntamente com seu efeito na resistência à fadiga dos parafusos.

| Tratamento da superfície | Descrição do processo | Efeito na resistência à fadiga |

| Peening de tiro | As superfícies são bombardeadas por pequenas partículas duras em alta velocidade. | Induz a tensão residual da força de compressão, retardando assim o desenvolvimento e a propagação de fissuras e aumentando a resistência à fadiga. |

| Endurecimento de superfície (indução/endurecimento superficial) | Endurecimento da superfície por meio de aquecimento por indução ou cementação para endurecer a camada externa. | Aumenta a dureza da superfície, preservando um núcleo extremamente tenaz. Também melhora a resistência ao desgaste e à fadiga. |

| Nitretação Plasma | A exposição a atmosferas ricas em nitrogênio em altas temperaturas resulta na formação de uma camada nitretada extremamente dura. | Aumenta a dureza da superfície e a resistência ao desgaste, reduzindo a fragilização por hidrogênio, prolongando assim a vida útil da fadiga. |

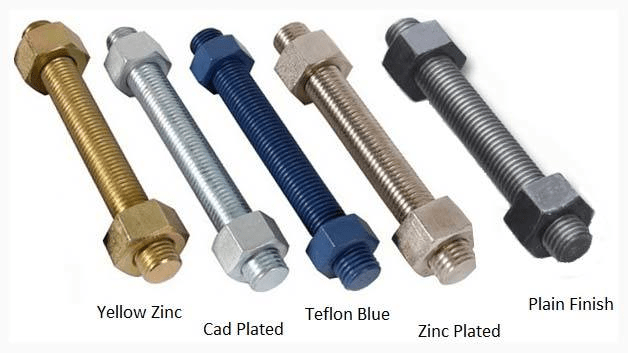

| Galvanoplastia (zinco/níquel) | Galvanoplastia de um elemento metálico (por exemplo, zinco, zinco ou níquel) na superfície do parafuso. | Oferece resistência à corrosão, garantindo a resistência da sua fadiga ao evitar a degradação ambiental. |

| Cromagem | O processo envolve a galvanoplastia de uma camada de cromo na superfície do parafuso. | Melhora a dureza da superfície, bem como a resistência ao desgaste, além de prevenir a corrosão, melhorando o desempenho em fadiga. |

| Revestimento MoS2 (Lubrificantes Sólidos) | Aplicação de dissulfeto de molibdênio ou qualquer outro fluido sólido para lubrificação. | Reduz o atrito e o desgaste no ciclo de carga, reduzindo assim o estresse e a fadiga. |

| Lixamento/Polimento de Superfícies | Polimento ou retificação fina para alisar a superfície. | Reduzindo a rugosidade da superfície e também imperfeições. Elimina possíveis pontos de iniciação de fissuras por fadiga. |

| Revestimento CVD/PVD | Revestimentos finos e duros (por exemplo, nitreto de titânio, carbono semelhante ao diamante) depositados por deposição de vapor. | Aumenta a resistência ao desgaste e a dureza, o que resulta em maior resistência à fadiga, especialmente em altas tensões. |

| Revestimento de óxido preto | A reação química resulta em um revestimento preto de óxido que é aplicado às superfícies. | Oferece alguma resistência à corrosão e reduz o desgaste, o que ajuda a aumentar a longevidade da fadiga. |

| Peening de choque a laser | O uso de lasers de alta intensidade para produzir ondas de choque que são absorvidas pela pele. | Produz tensão residual compressiva que melhora significativamente a resistência à fadiga, especialmente em ambientes estressantes. |

4. Pré-carregamento e instalação adequados

Um parafuso instalado corretamente garantirá que a conexão do parafuso esteja segura com cargas variadas.

- Controle de torque do parafuso: Use ferramentas calibradas, como chaves de torque ou tensionadores hidráulicos para garantir uma pré-carga precisa.

- Optimal pré-carga: Aplique a pré-carga dentro da faixa elástica do parafuso para minimizar a faixa de estresse durante a operação.

- Evite apertar demais: O torque excessivo pode levar à deformação do plástico, o que pode reduzir a resistência à fadiga.

5. Considerações ambientais

Os efeitos da corrosão aceleram o processo de fadiga, estimulando a formação de fissuras e causando pontos de corrosão. Além do uso de materiais como o aço inoxidável, que são inerentemente mais resistentes à corrosão, a redução de riscos também pode ser alcançada com a aplicação de revestimentos anticorrosivos robustos. A inspeção e a manutenção regulares de sistemas que operam em ambientes hostis podem identificar indícios precoces de danos por fadiga bem antes que uma falha catastrófica ocorra.

6. Uso de fixadores resistentes à fadiga

Para as aplicações mais exigentes, parafusos projetados especificamente para resistir à fadiga estão prontamente disponíveis. Esses fixadores normalmente incorporam materiais de melhor qualidade, processos de fabricação controlados e acabamento superficial superior. Selecionar esses parafusos para especialização pode aumentar significativamente a durabilidade de conjuntos submetidos a altas tensões.

7. Inspeção e Manutenção

Inspeções e manutenções regulares podem ajudar a identificar problemas relacionados à fadiga mais cedo.

- NEnsaios não destrutivos (END):Técnicas como testes ultrassônicos, de partículas magnéticas ou de penetração de tinta detectam microfissuras antes de sua propagação.

- Substituição de rotina:Substitua os parafusos com base no histórico de carga da sua operação e na exposição ambiental.

8. Tecnologias Avançadas

Técnicas modernas melhoram a fadiga dos parafusos por meio de simulação e engenhosidade.

- Análise de Elementos Finitos (FEA): Simula a distribuição de tensão para otimizar o layout do parafuso e reduzir a resistência à fadiga.

- Parafusos inteligentes: Sensores incorporados monitoram estresse, carga e condições de fadiga em tempo real.

- De produção de aditivos: Personaliza a geometria do parafuso para diminuir os níveis de estresse e melhorar o desempenho.

Aplicações que exigem alta resistência à fadiga dos parafusos

| Solicitações | Descrição | Motivo da alta resistência à fadiga |

| Engenharia aeroespacial | Aeronaves, estruturas de aeronaves, motores e trens de pouso. | Afetados por vibrações e cargas extremas em voo, decolagem e pouso. |

| Indústria automobilística | Os elementos do motor, sistemas de suspensão e conexões com o chassi. | Cargas dinâmicas geradas constantemente pela estrada, aceleração e parada. |

| Turbinas Eólicas | Parafusos em seções da torre, conexões de lâminas e naceles. | Tensões cíclicas constantes resultantes de forças rotacionais e do vento durante longas vidas úteis operacionais. |

| Pontes e infraestrutura | Juntas aparafusadas em torres de aço, pontes e estruturas maciças. | Repetição de carga pelo vento, tráfego e outras influências ambientais. |

| Maquinaria industrial | Componentes de transportadores, equipamentos rotativos e compressores. | Forças cíclicas e vibrações ao operar em altas velocidades. |

| Engenharia ferroviária | Parafusos em dormentes de trilhos e outras peças de material rodante. | Cargas cíclicas resultantes de vibrações dos trilhos e movimentos dos trens. |

| Indústria de Petróleo e Gás | Parafusos usados em plataformas de perfuração offshore, oleodutos e parafusos. | Tensões que se repetem devido à operação dinâmica ou flutuações de pressão. condições ambientais severas. |

| Aplicações Marinhas | Parafusos em cascos de motores de navios, bem como equipamentos offshore. | Exposição constante às cargas cíclicas de vibrações e ondas com ambiente corrosivo. |

| Plantas de Energia | Parafusos usados em reatores, turbinas e outros geradores de energia. | Estresse cíclico que ocorre frequentemente devido à expansão térmica, mudanças de pressão ou deformação mecânica. |

| Equipamento de construção | Parafusos em escavadeiras, guindastes e outros equipamentos de construção de uso intenso até equipamentos industriais. | Impactos e cargas repetidas durante o ciclo operacional. |

| Esportes e corridas | Parafusos para bicicletas, veículos de alto desempenho e equipamentos esportivos. | Forças cíclicas intensas resultantes de altas velocidades e condições de estresse repetido. |

final Words

Emelhorando Resistência à fadiga do parafuso é vital para manter a segurança e a durabilidade das conexões aparafusadas em aplicações exigentes. Com a ajuda de materiais otimizados, tratamento de design inovador, instalação precisa e manutenção de rotina, as indústrias podem minimizar os riscos de falha por fadiga dos parafusos.