CNC İşlemede Hassasiyetin Önemli Rolü

CNC'de işlemeBilgisayar Sayısal Kontrollü İşleme, modern üretimde vazgeçilmez bir teknoloji haline gelmiştir. Karmaşık ve incelikli parçaların yüksek doğruluk ve tekrarlanabilirlikle oluşturulmasına olanak sağlar. CNC işlemenin en kritik yönlerinden biri hassasiyettir; bu, bitmiş iş parçasının boyutsal doğruluğunu ve genel kalitesini doğrudan etkiler. Bu makale CNC işlemede hassasiyet kavramını derinlemesine ele almakta, bu kavramı etkileyen faktörleri incelemekte ve çeşitli yaygın CNC işleme süreçlerinde elde edilebilecek hassasiyet seviyelerini incelemektedir.

CNC İşlemede Hassasiyeti Anlamak

Hassasiyet, CNC işleme bağlamında, bir iş parçasının boyutlarının ne kadar kesin bir şekilde elde edildiğini ifade eder. Parçanın son ölçümlerinin Bilgisayar Destekli Tasarım (CAD) modelinde belirtilen özelliklere ne kadar yakın olduğunu ifade eder. Amaçlanan boyutlardan sapmalar, işlenmiş bileşenin işlevselliğini, performansını ve değiştirilebilirliğini önemli ölçüde etkileyebilir.

Hassasiyetle iç içe geçmiş önemli bir kavram da hoşgörüdür. Tolerans, belirli bir boyut için izin verilen değişim aralığını tanımlar. Esas itibariyle tasarımda belirtilen nominal boyuttan kabul edilebilir sapma miktarını belirler. Daha dar toleranslar, daha küçük izin verilen değişiklikleri ifade ederek daha yüksek hassasiyet gereksinimlerine dönüşür. Buna karşılık, daha gevşek toleranslar daha yüksek derecede boyutsal farklılığa izin verir ve bu da daha düşük bir hassasiyet seviyesiyle sonuçlanır.

Uluslararası Standardizasyon Örgütü (ISO), teknik resimlerdeki toleransların belirlenmesi için standart bir sistem oluşturmuştur. Bu sistem IT01'den IT18'e kadar belirlenmiş bir dizi tolerans derecesini kullanır. IT01 en sıkı tolerans sınıfını temsil eder ve en yüksek hassasiyet seviyesini gerektirir. Sınıf numarası arttıkça (IT02, IT03 vb.) izin verilen tolerans aralığı genişler ve bu da gerekli hassasiyetin azaldığını gösterir.

Yaygın CNC İşleme Formlarının Hassasiyet Düzeyleri

CNC işleme, her biri elde edilebilir hassasiyet açısından kendine özgü yeteneklere ve sınırlamalara sahip çeşitli süreçleri kapsar. İşte en yaygın kullanılan CNC işleme yöntemlerinden bazılarının tipik olarak ilişkili olduğu hassasiyet seviyelerine daha yakından bir bakış:

1. Döndürme

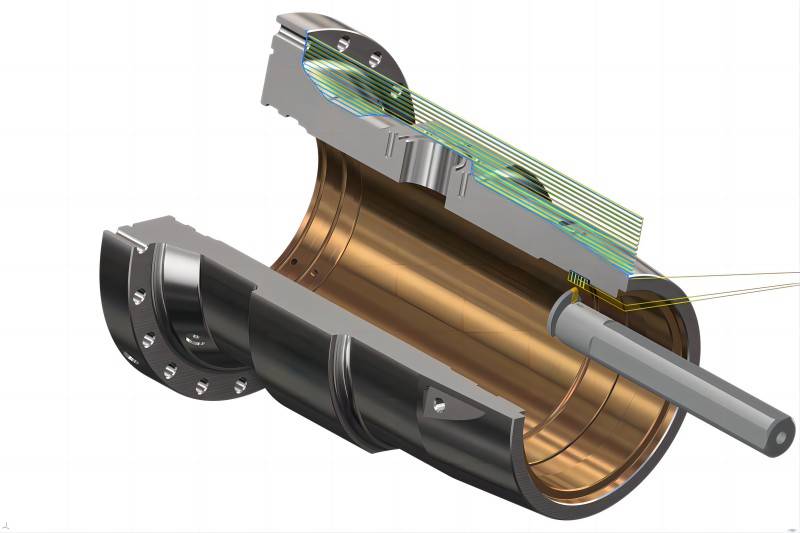

DönüşGenellikle torna tezgahında gerçekleştirilen bu işlem, iş parçasının dış ve iç silindirik yüzeylerini, uç yüzeylerini, konik yüzeylerini ve hatta belirli tipteki dişlerini şekillendirmek için dönen bir takımın kullanılmasını içerir. Tornalama işlemlerinde genellikle IT8 ile IT7 aralığında bir hassasiyet düzeyine ulaşılır. İşlenmiş yüzeydeki mikroskobik kesme düzensizliklerini ifade eden ortaya çıkan yüzey pürüzlülüğü genellikle 1.6 ila 0.8 mikrometre (µm) arasındadır.

Tornalama, kaba tornalama, yarı finiş tornalama ve finiş tornalama olarak üçe ayrılabilir. Her aşamada iş parçasının boyutları ve yüzey kalitesi giderek iyileştirilmektedir. Kaba tornalama, hassasiyetten çok malzeme çıkarma hızına öncelik vererek önemli miktarda malzemeyi hızla kaldırır. Buna karşılık, yarı-finiş tornalama ve finiş tornalama sırasıyla daha sıkı toleranslara ve daha pürüzsüz yüzey kalitesine öncelik verir.

2. Öğütme

Frezeleme, iş parçasından malzemeyi çıkarmak, düz yüzeyler, oluklar, çeşitli konturlu özellikler (kama kanalları, dişliler ve dişler gibi) ve daha fazlasını oluşturmak için çok dişli döner bir kesme takımı kullanır. Frezeleme işlemleri Genellikle tornalamaya benzer şekilde IT8 ile IT7 arasında bir hassasiyet seviyesine ulaşılır. Frezeleme işlemleri sonucu oluşan yüzey pürüzlülüğü 6.3 ile 1.6 µm arasında değişebilmektedir.

Tornalamaya benzer şekilde frezeleme de kaba frezeleme, yarı finisaj frezeleme ve finisaj frezeleme olarak üçe ayrılır. Kaba frezeleme, hızlı malzeme kaldırmaya odaklanırken, yarı-finiş frezeleme ve finiş frezeleme, boyutsal doğruluğu ve yüzey kalitesini giderek iyileştirir.

3. Planlama

rendeleme bir iş parçasının yüzeyi boyunca ileri geri hareket eden, esas olarak dış özelliklerini şekillendirmek için kullanılan alternatif bir kesme aletini içerir. Planlama operasyonları genellikle IT9 ile IT7 arasında bir hassasiyet seviyesine ulaşır. Elde edilen yüzey pürüzlülüğü Ra 6.3 µm'den (Ra, yüzey profilinin aritmetik ortalama sapmasını belirtir) 1.6 µm'ye kadar değişebilir.

Planlama ayrıca kaba planlama, yarı finisaj planlaması ve finisaj planlaması olarak da kategorize edilebilir. Her aşamada iş parçasının boyutsal doğruluğu ve yüzey kalitesi giderek iyileştirilir.

4. Öğütme

Taşlama, aşındırıcı bir tekerlek kullanılarak çok küçük miktarlardaki malzemenin çıkarıldığı, son derece yüksek hassasiyet ve ince yüzey kalitesi elde edilen bir son işlemdir. Taşlama işlemlerinde IT8 ile IT5 arasında, hatta bazı durumlarda daha yüksek hassasiyet seviyelerine ulaşılabilmektedir. Taşlama ile elde edilebilen yüzey pürüzlülüğü 1.25 ila 0.16 µm arasında değişebilir.

Taşlama, hassas taşlama, süper hassas taşlama ve ayna taşlama olarak daha da kategorize edilebilir. Hassas taşlama yüksek doğruluk sağlarken, süper hassas taşlama ve ayna taşlama giderek daha sıkı toleranslara ve olağanüstü pürüzsüz yüzey kaplamalarına ulaşır.

5. Sondaj

Delme Delme işlemleri genellikle IT10 hassasiyet seviyesine ulaşır. Delme işlemleri sonucu ortaya çıkan yüzey pürüzlülüğü genellikle 12.5 ile 6.3 µm arasındadır. Bu sınırlamalar nedeniyle, daha sıkı toleranslar ve daha iyi yüzey kalitesi elde etmek için delme işleminin ardından genellikle raybalama ve delme işlemi yapılır.

6. Raybalama

Raybalama, önceden delinmiş bir deliğin çapını büyütmek ve inceltmek için yivli bir alet kullanan bir yarı bitirme veya bitirme işlemidir. Raybalama, delmeye kıyasla daha yüksek bir hassasiyet seviyesine ulaşır ve genellikle IT9 ile IT7 aralığına ulaşır. Raybalama sonucu oluşan yüzey pürüzlülüğü 3.2 µm kadar düşük olabilir.

7. Sıkıcı

Delme, önceden var olan bir deliğin çapını ve silindirik şeklini büyütmek ve hassas bir şekilde tanımlamak için tek noktalı bir kesme takımı kullanan bir işleme sürecidir. Delme işlemi genellikle yüksek hassasiyet ve pürüzsüz yüzey kalitesi gerektiren uygulamalarda kullanılır. Delme işlemlerinde, raybalamaya benzer şekilde IT9 ile IT7 arasında bir hassasiyet seviyesine ulaşılabilir. Delme yoluyla elde edilebilen yüzey pürüzlülüğü 0.16 µm kadar düşük olabilir.

Hassas Seçimi Etkileyen Faktörler

CNC işleme operasyonu için uygun hassasiyet seviyesinin seçimi birkaç kritik faktöre bağlıdır:

- Malzeme özellikleri: İş parçasının doğal özellikleri malzeme elde edilebilir hassasiyeti önemli ölçüde etkileyebilir. Daha sert ve daha kırılgan malzemeler, sıkı toleransları korumak için genellikle kesme kuvvetleri ve takım sapması üzerinde daha sıkı kontrol gerektirir.

- Parça Karmaşıklığı: İş parçasının geometrik karmaşıklığı, elde edilebilecek hassasiyetin belirlenmesinde rol oynar. Karmaşık özelliklere veya sıkı köşelere sahip parçalar, üretilebilirlik uğruna bir miktar hassasiyetten ödün vermeyi gerektirebilir.

- Boyutsal Toleranslar: Mühendislik çiziminde belirtilen ölçü toleransları, gerekli hassasiyet seviyesini doğrudan belirler. Daha dar toleranslar daha yüksek hassasiyetli işleme süreçleri gerektirir.

- Yüzey Kaplama Özellikleri: Bitmiş iş parçasının istenilen yüzey kalitesi de hassasiyet seviyesinin seçimini etkiler. Daha pürüzsüz bir yüzey elde etmek için genellikle taşlama veya parlatma gibi son işlem işlemlerinin uygulanması gerekir.

- Maliyet Hususları: Daha yüksek hassasiyetli işleme süreçleri genellikle daha yavaş işleme hızları, özel takımlar ve potansiyel olarak daha karmaşık kurulumlar içerir. Bu faktörler üretim maliyetlerinin artmasına neden oluyor.

Sonuç

Hassasiyet, CNC işlemenin en önemli unsurudur ve bitmiş parçaların boyut doğruluğunu, işlevselliğini ve genel kalitesini doğrudan etkiler. Tolerans kavramını ve standartlaştırılmış ISO tolerans derecelerini anlamak, gerekli hassasiyet seviyesini belirlemek için çok önemlidir. Farklı CNC işleme proseslerinin, elde edilebilir hassasiyet açısından kendine özgü yetenekleri ve sınırlamaları vardır. Malzeme özellikleri, parça karmaşıklığı, boyut toleransları ve yüzey kalitesi gereksinimleri gibi faktörlerin tümü, belirli bir uygulama için en uygun hassasiyet seviyesinin seçilmesinde rol oynar. Üreticiler bu faktörleri dikkatlice göz önünde bulundurarak, maliyet etkinliğini korurken istenilen hassasiyet seviyesine ulaşmak için CNC işleme süreçlerini optimize edebilirler.

CNC işleme teknolojisindeki durmaksızın ilerlemeler, ulaşılabilir hassasiyetin sınırlarını sürekli olarak zorluyor. Takım tezgahı tasarımı, kesici takım malzemeleri ve gelişmiş kontrol sistemlerindeki gelişmeler, giderek daha sıkı toleranslara ve olağanüstü yüzey kalitesine olanak sağlıyor. Bu sürekli gelişim, CNC işlemenin çeşitli endüstrilerde yüksek hassasiyetli ve yüksek kaliteli bileşenler oluşturmak için vazgeçilmez bir teknoloji olmaya devam etmesini sağlıyor.