Comment réussir l'inspection qualité des pièces d'usinage CNC ?

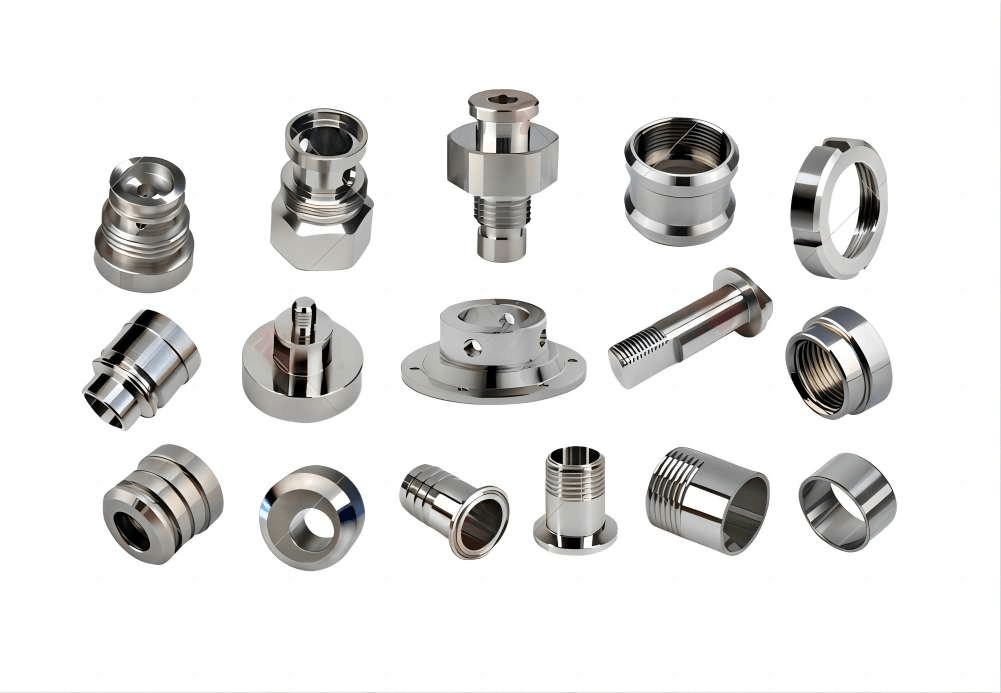

La découpe minutieuse de pièces complexes dans l'industrie manufacturière moderne repose sur une technologie fondamentale appelée usinage CNC, en raison de sa précision inégalée. Dans les secteurs de l'aéronautique, de l'automobile et de la médecine, le respect des normes et réglementations industrielles impose un contrôle qualité rigoureux. Pièces d'usinage CNCIl se concentre également sur les normes d'acceptation de la qualité. Il prend également en compte la précision des dimensions, la qualité de surface et les spécifications du client concernant la valeur, la performance et la fiabilité des composants usinés CNC.

Table des Matières

Pourquoi l'inspection de la qualité of L'usinage CNC des pièces est important

La plupart des composants CNC sont soumis à des tolérances strictes, souvent de l'ordre de quelques microns. Un défaut ou une défaillance de la machine peut entraîner des conséquences graves. La machine peut ne pas fonctionner correctement, ce qui représente un risque pour la sécurité dans les applications critiques, et la durée de vie du produit peut être réduite.

Assurer la précision et l’exactitude

Les machines CNC font des merveilles grâce à leur fonctionnement ultra-rapide, précis et complexe. Le flux de travail d'une technologie n'est cependant pas exempt de problèmes. Il peut y avoir quelques usures d'outils, des erreurs de calibrage, des incohérences, des irrégularités ou des erreurs de configuration. L'inspection qualité surveille la conception et les tolérances, contrôle les composants industriels multicouches et complexes et ajoute la valeur requise à leurs caractéristiques. Si les composants concernés sont destinés à l'aérospatiale, à l'automobile et aux dispositifs médicaux, l'absence d'inspection, aussi minime soit-elle, pourrait avoir de graves conséquences sur leur fiabilité et leur fonctionnalité critiques.

Prévenir les défaillances fonctionnelles et les risques de sécurité

Les conséquences de composants CNC défectueux peuvent être très graves. Des composants non conformes aux spécifications peuvent entraîner une mauvaise intégration, des performances médiocres, voire des situations potentiellement mortelles. Les contrôles qualité permettent d'empêcher la progression des défauts sur la ligne de production, source potentielle de dysfonctionnements et de temps d'arrêt et de réparations coûteux. Des réparations excessives, notamment pour les applications potentiellement mortelles, pourraient également être évitées. En adaptant les exigences et les responsabilités de chaque composant, les fabricants renforcent également leurs garanties de sécurité.

Améliorer l'efficacité des processus et les économies de coûts

Le suivi et l'évaluation ne se limitent pas à la correction des problèmes et à la réduction des coûts de mise au point des machines. Grâce aux enregistrements de performance opérationnelle des machines, les entreprises peuvent identifier plus facilement et avec certitude les causes des pannes et prendre les mesures appropriées pour y remédier. Ce mécanisme simplifié d'actions correctives optimise les performances des machines et réduit les excédents de matières premières et les réparations nécessaires, tout en maintenant la qualité des volumes produits, ce qui se traduit par une baisse des coûts de production.

Soutenir la conformité et la responsabilité

Les pièces CNC sont utilisées dans différents secteurs exigeant le respect de normes internationales strictes telles que ISO 9001, AS9100 ou ISO/TS 16949. L'inspection qualité fournit une preuve traçable du respect de ces normes. La tenue de registres est essentielle à l'inspection, car l'analyse ne doit pas se limiter à la réception d'un produit conforme, mais doit également inspirer confiance aux autorités de réglementation et aux clients, car elle renforce la confiance qui y est associée.

Les principales caractéristiques des pièces d'usinage CNC sont inspectées

| Caractéristique clé | Description | Objectif de l'inspection |

| Précision dimensionnelle | S'assure que les dimensions de la pièce correspondent aux spécifications de conception | Longueur, largeur, hauteur, diamètres, angles, tolérances |

| Finition de surface | Qualité et texture de Finition de surface CNC | Lissé, rugosité (Ra), aspect, absence de rayures ou de bavures |

| Caractéristiques géométriques | Forme et alignement de caractéristiques spécifiques | Planéité, rondeur, cylindricité, parallélisme, concentricité |

| Intégrité structurelle | Garantit que la pièce peut résister aux contraintes opérationnelles | Fissures, vides, déformations, consistance du matériau |

| Précision du filetage et du trou | Précision des trous filetés, des alésages et des éléments percés | Pas de filetage, diamètre du trou, profondeur, perpendicularité |

| Propriétés matérielles | Confirme que le bon matériau est utilisé et répond aux spécifications requises | Dureté, résistance à la traction, composition chimique |

| Conformité à la tolérance | Vérifie que toutes les dimensions critiques se situent dans les écarts admissibles | Ajustement, jeu et emboîtement des pièces |

| Compatibilité d'assemblage | Assure que la pièce s'intègre correctement aux autres composants | Alignement, surfaces de contact, points de montage |

| Caractéristiques fonctionnelles | Confirme que les aspects fonctionnels critiques fonctionnent comme prévu | Pièces mobiles, fentes, rainures, canaux et fonctionnement mécanique |

| Traitement de surface/revêtement | Valide les processus de finition supplémentaires appliqués à la pièce | Placage, anodisation, peinture, traitement thermique, résistance à la corrosion |

Méthodes courantes d'inspection de la qualité des pièces usinées CNC

Plusieurs méthodes d'inspection sont mises en œuvre dans une pièce CNC en fonction de la complexité de la pièce, du niveau optimal de précision et de l'environnement de production.

1. Inspection visuelle et de surface

L'examen visuel des pièces est effectué selon la méthode la plus simple et la plus traditionnelle. Les inspecteurs recherchent des défauts physiques en surface, tels que des rayures, des bavures, des fissures ou toute autre imperfection susceptible d'altérer le fonctionnement ou l'attrait d'un produit. À des fins de mesure, la texture de surface et la finition d'un CNC composant, et conformément aux normes générales, il est nécessaire que le composant soit évalué en termes de performances et d'apparence. Plusieurs rugosimètres sont également utilisés. Cette approche est très utile pour identifier les imperfections significatives d'un composant et constitue généralement la première étape pour garantir la qualité conformément aux normes requises.

2. Contrôle dimensionnel à l'aide d'outils manuels

Pour les pièces à géométrie simple, des outils manuels traditionnels sont utilisés pour vérifier la précision dimensionnelle.

Voici un tableau résumant les outils manuels pour l'inspection dimensionnelle des pièces d'usinage CNC

| Outil à main | Interet | Précision RAnge | Avantages | Limites |

| Vernier Caliper | Mesure les dimensions et les profondeurs externes, internes | ±0.02 mm (0.001 po) | Facile à utiliser, polyvalent, portable | Limité pour des tolérances très serrées ou des géométries complexes |

| micromètre | Mesure les diamètres externes ou internes avec précision | ±0.01 mm (0.0005 po) | Haute précision, fiable pour les petites dimensions | Plus lent que les étriers, ne convient pas aux formes irrégulières |

| Indicateur d'appel | Mesure la planéité, l'alignement et le faux-rond | ± 0.01 mm | Utile pour les variations de surface et les contrôles d'alignement | Nécessite une configuration stable, limitée pour les grandes pièces |

| Jauge de hauteur | Mesure les dimensions verticales et marque les points de référence | ± 0.02 mm | Idéal pour l'installation sur banc, mesures verticales précises | Moins portable, nécessite une surface plane |

| Jauge de profondeur | Mesure les profondeurs des trous, des fentes et des évidements | ± 0.02 mm | Simple et efficace pour les mesures de profondeur | Utilisation limitée pour les géométries complexes |

| Jauges à bouchon et à anneau | Vérifie la conformité des tolérances des diamètres des trous et des arbres | Norme Go/No-Go | Vérification rapide des pièces de série | Vérifie uniquement les tailles spécifiques, pas les mesures continues |

| Jauge d'angle / Rapporteur | Mesure les angles et les chanfreins | ±0.5°–1° | Vérification rapide des caractéristiques angulaires | Pas précis pour les angles très fins |

3. Machines de mesure de coordonnées (CMM)

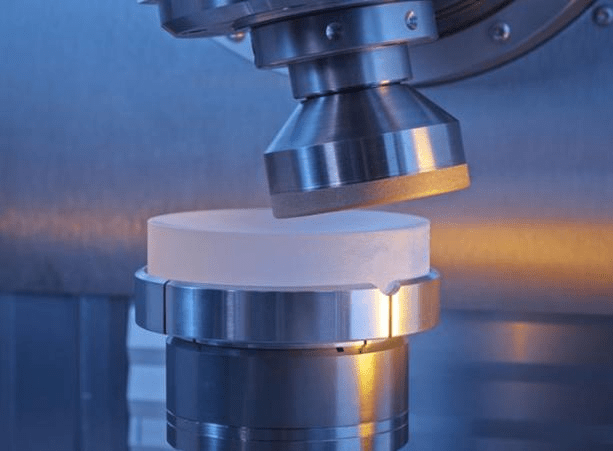

Complexe stratégie Pièces CNC Les pièces aux formes et structures délicates peuvent être mesurées avec précision en trois dimensions grâce à une machine à mesurer tridimensionnelle (MMT). La MMT cartographie la surface de la pièce par palpage ou balayage laser afin de garantir que toutes les dimensions respectent les tolérances définies. Ce type de machine est utilisé dans des secteurs industriels critiques et précis comme l'aéronautique et la médecine, où un léger changement peut avoir un impact considérable.

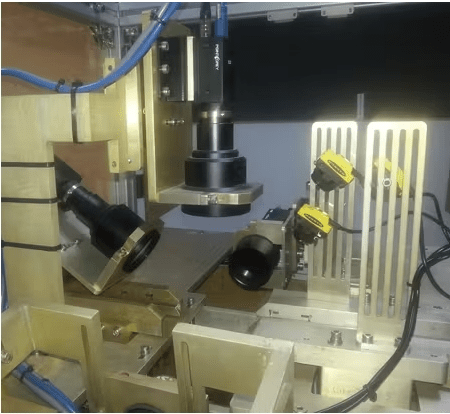

4. Systèmes optiques et de vision

Les systèmes d'inspection optiques et visioniques sans contact sont de plus en plus utilisés dans les pièces d'usinage CNC, en particulier pour les composants délicats ou de petite taille.

Voici un tableau fournissant des systèmes optiques et de vision pour l'inspection de la qualité des pièces CNC

| Type de système | Interet | Fonctionnalités clés | Avantages | Limites |

| Systèmes de vision 2D | Capturer des images plates pour la détection et la mesure des défauts | Caméras haute résolution, logiciel de traitement d'images | Inspection rapide, sans contact, adaptée aux défauts de surface | Limité aux mesures 2D, ne peut pas capturer la profondeur |

| Scanners optiques 3D | Mesurer des géométries complexes en trois dimensions | Triangulation laser, lumière structurée ou photogrammétrie | Cartographie 3D précise, sans contact, fonctionne sur les pièces délicates | Coût plus élevé, plus lent que les systèmes 2D |

| Systèmes de balayage laser | Numériser les surfaces et les profils pour la vérification dimensionnelle | Capteurs laser à grande vitesse, données de nuage de points | Haute précision, capture les détails de surface fins | Sensible aux surfaces réfléchissantes, configuration requise |

| Systèmes de lumière structurée | Créer des modèles 3D en projetant des motifs sur des surfaces | Motifs lumineux projetés et caméras | Rapide, précis, efficace pour les formes complexes | Nécessite un éclairage et des conditions de surface stables |

| Vision artificielle avec IA | Détection et classification automatisées des défauts | Algorithmes d'IA, caméras, traitement en temps réel | Détecte les défauts subtils, améliore l'efficacité | Nécessite de grands ensembles de données pour la formation, coût de configuration initial élevé |

| Comparateurs optiques | Projeter une silhouette agrandie pour comparaison dimensionnelle | Système d'objectif, rétroéclairage, logiciel de superposition | Facile à interpréter, sans contact, vérification visuelle | Limité aux comparaisons de profil/contour uniquement |

5. En cours d'inspection

Grâce à la technologie CNC, l'inspection en cours de fabrication permet de prendre des mesures pendant l'usinage de la pièce. Des systèmes de palpage intégrés détectent en temps réel les écarts par rapport à la géométrie cible et peuvent être corrigés à la volée. Il n'est donc plus nécessaire d'arrêter la machine CNC pour effectuer des réglages. Cela minimise le nombre de pièces défectueuses produites, diminue les déchets et améliore la productivité des ressources.

Le flux de travail d'inspection de la qualité of Pièces d'usinage CNC

| Étape du flux de travail | Objectif/Description |

| 1. Planification et préparation | Examinez les dessins de pièces, les modèles CAO, les tolérances et les critères d’inspection. |

| 2. Inspection visuelle initiale | Détectez les défauts de surface évidents tels que les rayures, les bavures ou les fissures. |

| 3. Mesure dimensionnelle | Mesurez les dimensions clés à l’aide d’étriers, de micromètres et de jauges de hauteur. |

| 4. Vérifications géométriques et des caractéristiques | Vérifiez les caractéristiques telles que les trous, les filetages, les fentes, les angles et les alignements. |

| 5. Évaluation de la finition de surface | Évaluer la rugosité et la texture de la surface à l’aide de profilomètres ou d’autres testeurs. |

| 6. Techniques d'inspection avancées | Utilisez des MMT, des scanners optiques ou des systèmes laser pour les géométries complexes. |

| 7. Tests fonctionnels | Vérifiez les pièces mobiles, l'ajustement de l'assemblage et les performances opérationnelles, le cas échéant. |

| 8. Surveillance en cours de processus | Utilisez des sondes ou des capteurs intégrés à la CNC pour mesurer les dimensions critiques pendant l'usinage. |

| 9. Vérification des matériaux et du traitement | Confirmer la dureté, la composition du matériau et les revêtements/placages. |

| 10. Documentation et rapports | Enregistrez les données d'inspection, les écarts et les résultats pour la traçabilité et le contrôle qualité. |

| 11. Rétroaction et ajustement du processus | Fournir des informations pour l’amélioration des processus et des actions correctives pour prévenir les défauts futurs. |

Tendances émergentes en matière d'inspection de la qualité des pièces usinées CNC

Les technologies avancées modifient la manière dont les fabricants respectent la précision, l’efficacité et la fiabilité du processus d’inspection des pièces d’usinage CNC.

- Automatisation et inspection robotisée

L'utilisation de bras d'inspection robotisés pour automatiser l'inspection et la mesure est de plus en plus répandue. Cela s'explique par la rapidité et la précision qu'ils apportent à l'inspection de pièces multiples. Les bras sont entraînés à l'utilisation de systèmes de mesure, tandis que leurs capacités d'usinage sont gérées par les machines CNC. Le cycle d'inspection est ainsi très rapide. Les systèmes sont de plus en plus sophistiqués pour mesurer l'exactitude des surfaces et des dimensions, gagnant ainsi en précision.

- Surveillance en cours de processus et en temps réel

L'usinage CNC gagne en popularité, ce qui permet aux fabricants de s'occuper des problèmes dès qu'ils surviennent. Contrairement à… CNC inspections d'usinage Les inspections en cours de fabrication, qui attendent qu'une pièce soit terminée avant de l'examiner, utilisent des capteurs, des sondes et des systèmes intégrés pour contrôler les composants mécaniques des pièces mobiles pendant leur fabrication. Cette approche réduit considérablement le besoin de retouches, élimine l'utilisation inutile de matériaux et garantit la prévention des problèmes lors des inspections post-processus.

- Métrologie avancée et systèmes sans contact

Les imageurs 3D, les systèmes optiques et les scanners laser sont des systèmes sans contact de plus en plus utilisés pour les pièces complexes. Ces systèmes permettent de collecter des données très précises sans toucher les pièces, ce qui est idéal pour les géométries complexes et les composants de petite taille. L'association de scanners rapides et de données détaillées améliore l'efficacité et la précision du processus d'inspection qualité.

- L'INTELLIGENCE ARTIFICIELLE ET LE MACHINE LEARNING

L'intelligence artificielle et l'apprentissage automatique transforment rapidement les méthodes d'inspection qualité. En analysant les données d'inspection, les programmes d'IA sont capables de reconnaître des schémas et des défauts qu'un inspecteur humain pourrait négliger. L'IA est même capable de développer des analyses prédictives pour signaler d'éventuels défauts futurs en tenant compte des données historiques. Cela aide les fabricants à optimiser leurs normes d'usinage pour améliorer la qualité et mettre en œuvre des mesures préventives.

- Technologie de jumeau numérique

Dans le domaine du contrôle qualité CNC, la technologie des jumeaux numériques commence à émerger. Grâce aux jumeaux numériques, qui créent des répliques virtuelles d'une pièce, les fabricants peuvent créer un modèle virtuel de la pièce et superposer les résultats de la conception aux mesures réelles. Cela permet aux fabricants de détecter d'éventuelles anomalies avant la production physique de la pièce.

- Intégration avec l'industrie 4.0 et la fabrication intelligente

La qualité de l'inspection est progressivement intégrée dans le cadre de l'Industrie 4.0. Les données collectées lors de l'inspection peuvent être associées aux systèmes d'exécution de la production (MES) et de planification des ressources de l'entreprise (ERP) pour offrir une vision plus globale de la qualité de la production. L'utilisation de capteurs intelligents, d'objets connectés et du cloud permet un suivi en temps réel, une analyse des tendances et des rapports automatisés, transformant l'inspection d'un processus indépendant en un processus intelligent et sophistiqué.

Synthèse

Le contrôle qualité des pièces usinées CNC n'est pas une étape finale du processus. Il a toujours fait partie intégrante du processus de fabrication. L'intégration de systèmes d'inspection conventionnels et de MMT, de systèmes de vision et de surveillance vidéo en temps réel, ainsi que d'autres dispositifs, améliore la précision, réduit les défauts et renforce le niveau de conformité aux normes internationales. Face à la demande croissante des industries pour des systèmes et des machines de production toujours plus performants, les innovations en matière d'inspection resteront essentielles à la fiabilité et à l'efficacité des composants CNC.