Comment entretenir et réparer efficacement les matrices d'emboutissage des métaux ?

Les matrices d'emboutissage des métaux sont soumises à de fortes contraintes et à une usure tout au long de leur durée de vie opérationnelle, exigeant un entretien régulier et des réparations périodiques pour garantir des performances et une longévité optimales. Dans cet article, nous examinons l’importance de l’entretien et de la réparation pour matrices d'estampage en métal et décrire les pratiques essentielles pour les maintenir en parfait état.

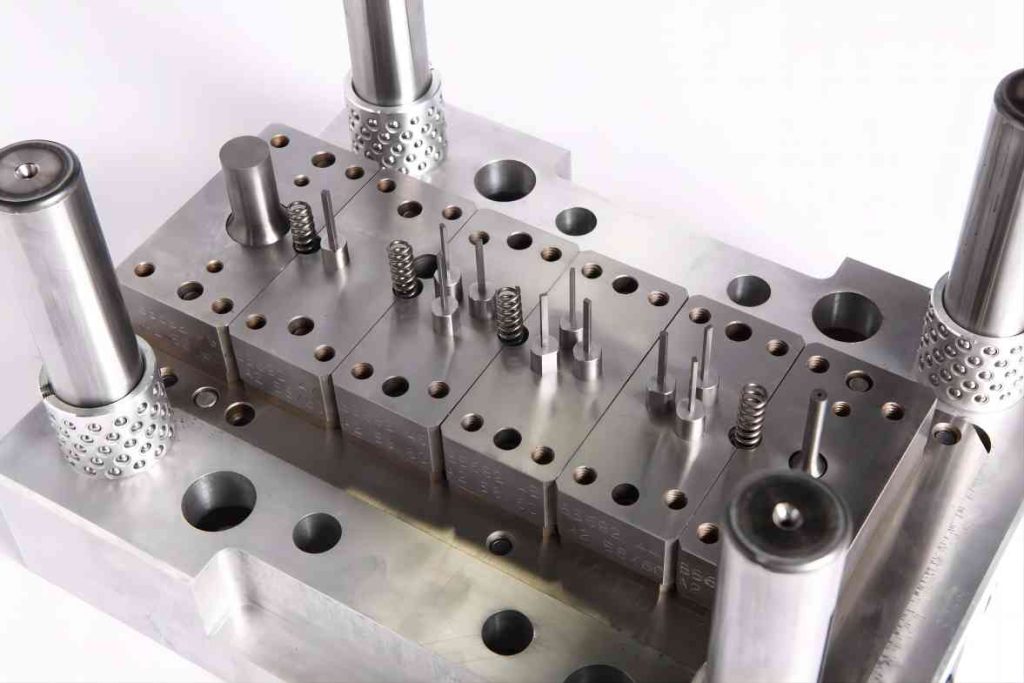

Comprendre les matrices d'emboutissage des métaux

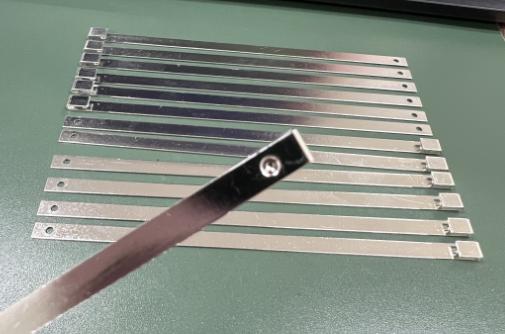

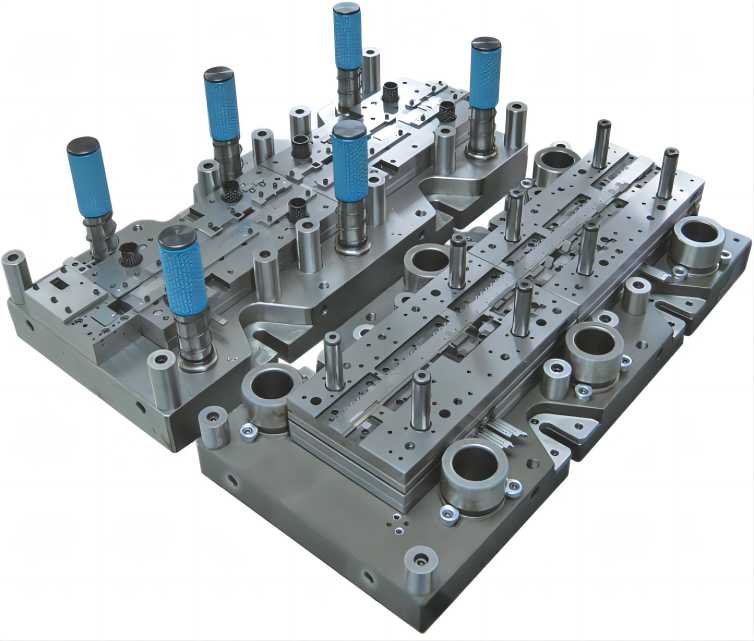

Les matrices d'emboutissage des métaux sont essentielles dans le secteur de la fabrication, permettant la production en série de divers composants métalliques utilisés dans l'automobile, l'aérospatiale, l'électronique et une variété d'autres industries. Ce sont des outils spécialisés pour façonner et former des tôles ou des flans en formes et tailles précises. En raison de la nature répétitive de processus d'emboutissage de métal, ces matrices sont soumises à de fortes contraintes mécaniques et à l'abrasion, ce qui provoque une usure et des dommages probables au fil du temps.

Composants clés

| Composant | Fonction |

| Punch | Coupe ou forme des tôles aux formes souhaitées |

| La société | Fournit une cavité ou une surface contre laquelle le métal est formé |

| Outillage | Aide au processus de formage, de découpe ou de pliage |

| Broches de guidage | Assure un alignement correct du poinçon et de la matrice |

| Ressorts | Aider à éjecter la pièce formée de la matrice |

| Strippers | Retirer la pièce formée du poinçon après chaque coup |

Importance de l'entretien des matrices d'emboutissage des métaux

1. Prévenir les temps d'arrêt et les pertes de production

Une maintenance régulière permet d’identifier et de résoudre les problèmes potentiels avant qu’ils ne dégénèrent en problèmes majeurs. En effectuant des inspections de routine et en traitant rapidement l’usure ou les dommages, les fabricants peuvent éviter les défaillances inattendues des matrices qui entraînent des temps d’arrêt coûteux et des retards de production. La maintenance planifiée réduit le risque de pannes soudaines, garantissant des calendriers de production ininterrompus et minimisant les pertes financières.

2. Assurer une qualité et une précision constantes

Des matrices d'emboutissage de métal bien entretenues contribuent à la production de pièces uniformes et de haute qualité. Au fil du temps, l’usure des matrices peut entraîner des variations dans les dimensions des pièces, la finition de surface et la qualité globale. En maintenant des bords tranchants, un alignement correct et des conditions de fonctionnement optimales, les fabricants peuvent garantir que Composants estampés répondre à des normes et spécifications de qualité strictes. Une qualité constante améliore la satisfaction du client, renforce la confiance dans la marque et minimise le risque de retouches coûteuses ou de pièces rejetées.

3. Prolonger la durée de vie des matrices et maximiser le retour sur investissement

Les matrices d’emboutissage des métaux nécessitent un investissement important de la part des fabricants. Un entretien approprié peut prolonger la durée de vie de ces matrices, augmentant ainsi leur retour sur investissement (ROI). Les fabricants peuvent prolonger la durée de vie utile de leurs matrices en s’attaquant rapidement à l’usure, à la corrosion et à d’autres types de dégradation, réduisant ainsi la fréquence des remplacements et les dépenses associées. L'extension de la longévité des matrices réduit le besoin de changements d'outillage fréquents, optimisant les opérations de production et augmentant l'efficacité globale.

4. Améliorer la sécurité et l'environnement de travail

L'entretien des matrices d'emboutissage des métaux préserve non seulement leur fonctionnalité, mais favorise également un environnement de travail sûr pour les opérateurs. Les matrices endommagées ou mal entretenues présentent des risques de sécurité, tels que des bords tranchants, des débris volants ou des dysfonctionnements inattendus. Un entretien régulier permet d’identifier et d’atténuer les risques potentiels pour la sécurité, garantissant ainsi que l’équipement fonctionne en toute sécurité et que les opérateurs sont protégés contre les accidents ou les blessures. Un environnement de travail sûr favorise le moral des employés, la productivité et le respect des normes réglementaires.

5. Optimisation des performances et de l'efficacité

Les méthodes de maintenance proactive améliorent la performances et efficacité des matrices d'emboutissage des métaux. Les fabricants peuvent réduire la friction, économiser de l’énergie et augmenter l’efficacité globale de l’équipement (OEE) en assurant une lubrification, un alignement et des jeux adéquats. L'optimisation des performances des matrices permet d'augmenter le débit de production, de réduire les temps de cycle et de réduire les coûts d'exploitation.

Pratiques essentielles d'entretien des matrices d'emboutissage des métaux

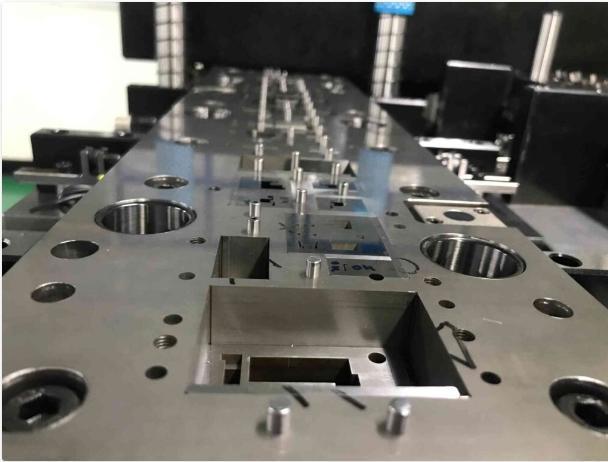

1. Inspection régulière

Les inspections de routine sont essentielles pour identifier les signes d’usure, de dommages ou de désalignement des matrices d’emboutissage des métaux. Inspectez les composants critiques tels que les poinçons, les matrices, les broches de guidage et les ressorts pour détecter les signes d'usure, les fissures ou les déformations. Vérifiez régulièrement qu'il n'y a pas de pièces desserrées ou endommagées qui pourraient affecter les performances de la matrice. Effectuez des inspections avant et après les cycles de production pour détecter rapidement tout problème et le résoudre rapidement.

2. Nettoyage et lubrification

Les matrices d'emboutissage des métaux doivent être maintenues propres pour fonctionner correctement. Utilisez des procédures de nettoyage et des solvants appropriés pour éliminer les débris, les copeaux de métal et les résidus des surfaces des matrices. Assurez-vous que les composants de la matrice sont exempts d'impuretés susceptibles de nuire à la précision et de provoquer une usure prématurée. Des lubrifiants doivent être appliqués sur les pièces mobiles pour réduire la friction, l'usure et éviter le collage ou le grippage pendant les opérations d'emboutissage.

3. Affûtage et remise à neuf

Maintenez des bords de coupe tranchants sur les poinçons et les matrices pour assurer une formation de pièces propre et précise. Inspectez régulièrement les bords de coupe pour détecter tout signe d’usure, d’émoussement ou de dommage. Utilisez des outils d’affûtage, tels que des pierres abrasives ou des meules, pour restaurer le tranchant et éliminer les bavures ou les entailles.

4. Protection des matrices

Protégez les matrices d’emboutissage des métaux de la corrosion, de l’oxydation et des facteurs environnementaux qui peuvent dégrader leurs performances et leur durée de vie. Appliquez des inhibiteurs de rouille ou des revêtements protecteurs sur les surfaces des matrices pour éviter la formation de rouille et la détérioration de la surface. Conservez les matrices dans un environnement propre et sec avec une humidité contrôlée pour minimiser l’exposition à l’humidité et aux contaminants atmosphériques. Mettez en œuvre des pratiques de manipulation appropriées pour éviter les bosses, les rayures ou autres dommages pendant le transport et le stockage.

5. Optimisation de la configuration des matrices

Optimisez les paramètres de configuration des matrices, tels que le jeu, le tonnage et les vitesses d'avance, pour minimiser l'usure et maximiser l'efficacité pendant les cycles de production. Assurez-vous que les matrices sont correctement alignées et solidement fixées dans la presse d'emboutissage pour éviter toute contrainte inutile sur les composants. Surveillez les paramètres de la presse et effectuez les ajustements nécessaires pour maintenir une qualité constante des pièces et prolonger la durée de vie de la matrice. Documentez et enregistrez les paramètres de configuration optimaux pour référence lors des futures séries de production.

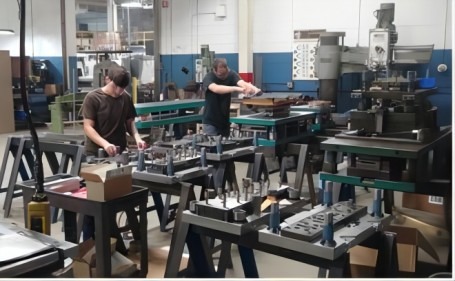

6. Formation et éducation

Investissez dans la formation et l’instruction des employés qui utilisent et entretiennent les matrices d’emboutissage des métaux. Assurez-vous que le personnel de maintenance et les opérateurs disposent des compétences, de l’expertise et des ressources appropriées pour effectuer les activités de maintenance de manière efficace et sûre. Offrez une formation continue sur les meilleures pratiques, les mesures de sécurité et les stratégies de dépannage pour aider à prévenir les erreurs, réduire les temps d'arrêt et améliorer les performances des matrices.

Key Aaspects de Rréparation et Rrestauration pour Metal Sbourrage Ds

La réparation et la restauration sont des processus essentiels pour les matrices d'emboutissage des métaux, garantissant leur fonctionnalité continue, leur précision et leur longévité.

1. Évaluation et diagnostic

Avant de commencer la réparation ou la restauration, effectuez une évaluation approfondie de l’état de la matrice. Identifiez les zones d’usure, de dommages ou d’inexactitudes dimensionnelles qui affectent les performances. Utilisez des outils de mesure de précision, tels que des micromètres et des pieds à coulisse, pour quantifier l’étendue de l’usure et déterminer l’étendue des réparations nécessaires. Tenez compte de facteurs tels que le matériau de la matrice, la complexité de la conception et les exigences de production lors de l’évaluation des options de réparation.

2. Soudage et rechargement

Pour les zones usées ou endommagées sur les surfaces des matrices, des techniques de soudage peuvent être utilisées pour reconstituer le matériau et restaurer les dimensions d'origine. Les procédés de soudage, tels que le soudage TIG (gaz inerte tungstène) ou le soudage laser, sont couramment utilisés pour déposer du matériau d'apport sur les zones usées ou endommagées. Des soudeurs qualifiés construisent méticuleusement le matériau couche par couche, assurant une fusion adéquate et minimisant les zones affectées par la chaleur. Le soudage peut également être utilisé pour réparer des fissures, des fractures ou des sections manquantes dans les composants de la matrice.

3. Usinage et meulage

Après le soudage ou le rechargement, des opérations d'usinage et de meulage sont effectuées pour affiner les surfaces réparées et restaurer les dimensions critiques. Des techniques d'usinage de précision, telles que le fraisage, le tournage et l'EDM (usinage par décharge électrique), sont utilisées pour éliminer l'excès de matière et obtenir la géométrie souhaitée. Les procédés de meulage, notamment le meulage de surface et le meulage cylindrique, sont utilisés pour obtenir des tolérances serrées et des finitions de surface lisses. Les machinistes qualifiés utilisent des équipements CNC (commande numérique par ordinateur) avancés pour garantir la précision et la répétabilité des opérations d'usinage.

4. Traitement thermique

Des méthodes de traitement thermique peuvent être utilisées pour améliorer les qualités mécaniques des composants de matrice réparés. En fonction de la estampillage matériau de la matrice et les traitements d'application, de recuit, de revenu ou de trempe peuvent augmenter la dureté, la résistance et la résistance à l'usure. Le traitement thermique réduit les contraintes résiduelles créées lors des procédures de soudage et d’usinage, diminuant ainsi le risque de déformation ou de fissuration dans les zones réparées. Un contrôle minutieux des cycles de chauffage et de refroidissement est essentiel pour obtenir les propriétés matérielles souhaitées sans compromettre la stabilité dimensionnelle.

5. Revêtements et traitements de surface

Pour améliorer davantage la résistance à l’usure et l’intégrité de la surface, envisagez d’appliquer des revêtements ou des traitements spécialisés sur les surfaces des matrices réparées. Les revêtements durs, tels que le TiN (nitrure de titane) ou le DLC (carbone de type diamant), peuvent fournir une barrière protectrice contre l'usure abrasive et prolonger la durée de vie des matrices. Les traitements de surface, tels que la nitruration ou l'implantation ionique, peuvent améliorer la dureté de la surface, la lubrification et la résistance à la corrosion, améliorant ainsi les performances des matrices dans des environnements de production exigeants.

6. Assurance qualité et tests

Après la réparation et la restauration, effectuez des tests rigoureux d'assurance qualité pour valider la fonctionnalité et les performances de la matrice. Effectuer des inspections dimensionnelles, des mesures de rugosité de surface et des tests fonctionnels pour confirmer que les matrices réparées répondent aux spécifications et aux exigences de performance. Utilisez des procédures de contrôle non destructif, telles que les contrôles par ultrasons ou les examens par ressuage, pour identifier les défauts ou discontinuités potentiels dans les zones réparées. Validez les performances des matrices en effectuant des essais de production et en évaluant la qualité des composants et la stabilité du processus dans des conditions de fonctionnement normales.

Conclusion

L'entretien et la réparation sont des aspects essentiels pour garantir le fonctionnement constant et la longévité des matrices d'emboutissage des métaux dans les environnements de fabrication industrielle. Les fabricants peuvent réduire les temps d’arrêt, améliorer l’efficacité de la production et prolonger la durée de vie de leurs matrices d’emboutissage en mettant en œuvre des méthodes de maintenance proactives et en répondant rapidement aux besoins de réparation.