Enjeksiyon Kalıplamada Splay Nedir?

Enjeksiyon kalıplama Enjeksiyon kalıplamada, kalıplanmış nesnelerin yüzeyinde ortaya çıkan belirli bir kusuru ifade eden "yayılma" yaygın bir sorundur. Kalıplanmış parçaların hem iç hem de dış yüzeylerinde yayılma meydana gelebilir, bu da çirkin bir görüntüye ve hatta parçanın çalışmasına zarar verebilir. Bu yazımızda şu konuya odaklanacağız: enjeksiyon kalıplamada yayılma nedirnedenlerini, etkilerini ve etkili çözümlerini araştırarak yüksek kaliteli enjeksiyon kalıplama ürünleri.

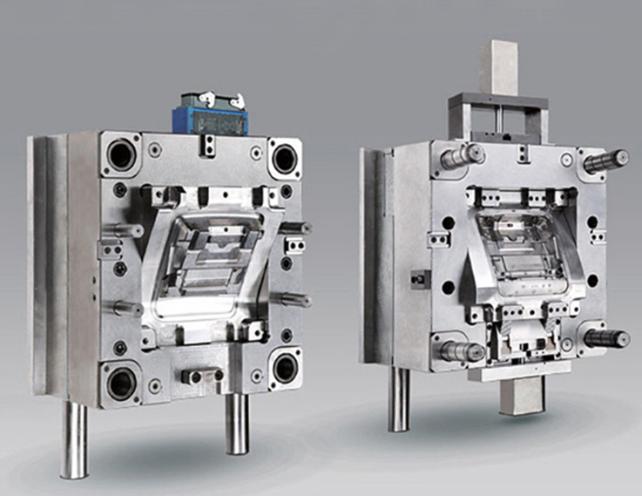

(plastik enjeksiyon kalıplama)

Enjeksiyon Kalıplamada Sıçramanın Nedenleri Nelerdir?

Enjeksiyon kalıplama işlemi sırasında erimiş plastiğin içerisinde gaz veya buhar bulunması nedeniyle yayılma meydana gelir. Sıçrama çeşitli değişkenlerden kaynaklanabilir ve bu kaynakların tanınması sorunun çözümü ve önlenmesi için kritik öneme sahiptir.

Reçinedeki Nem İçeriği

Enjeksiyon kalıplamada yayılmanın başlıca kaynağı nemdir. Plastik reçineler çevrelerinden nem aldıklarında, yüksek sıcaklıkta eritme ve enjeksiyon işlemi sırasında buhar veya buhar kabarcıkları oluşabilir. Bu buhar kabarcıkları erimiş plastik içinde hapsolur ve reçine soğuyup katılaştıkça kalıplanmış nesnenin yüzeyinde gümüş çizgiler oluşmasına neden olur.

Reçine Ayrışması

Enjeksiyon kalıplama işlemi sırasında yüksek sıcaklıklara maruz kaldığında, bazı plastik reçineler termal bozulmaya veya ayrışmaya eğilimlidir. Bu parçalanma sonucunda erimiş plastiğin içinde sıkışabilen gazlar ve yan ürünler ortaya çıkar. Reçine katılaştığında, sıkışan gazlar parçanın yüzeyinde çizgiler bırakarak yayılma kusurlarına neden olur.

Kirlenmiş Reçine

Plastik reçinesindeki toz, kir veya diğer kirleticiler gibi yabancı parçacıklar, gaz kabarcığı oluşumu için çekirdeklenme alanı görevi görebilir. Plastik katılaştıkça, bu yabancı parçacıklar erimiş plastiğin içinde gaz sıkışması bölgelerine neden olur ve kalıplanmış parçanın yüzeyinde yayılma izleri oluşur.

Reçinenin Yetersiz Kurutulması

Plastik reçine, uygulamadan önce iyice kurutulmazsa, enjeksiyonlu kalıplama işlemi, nem veya diğer uçucu bileşenler tutulabilir. Bu nem veya uçucu içerik kalıplama sırasında buharlaşabilir ve tamamlanmış parçalarda gaz kabarcıkları ve yayılma hataları oluşmasına neden olabilir.

Enjeksiyon Parametreleri ve Kalıp Tasarımı

Aşırı yüksek enjeksiyon hızı veya basıncı gibi uygun olmayan enjeksiyon parametreleri, aşırı kesmeye ve erimiş plastikte hava veya gaz sıkışmasına neden olabilir. Kalıp tasarımında yetersiz havalandırma, sıkışan gazların kaçmasını da önleyerek yayılma hatalarına neden olabilir.

Malzeme Uyumsuzluğu

Uygun olmayan renklendiriciler veya katkı maddeleri gibi uyumsuz malzemeler kullanıldığında yayılma hataları meydana gelebilir. Baz reçine ile katkı maddeleri arasındaki uyumsuzluk, gaz oluşumuna ve parçanın yüzeyinde çizgi oluşumuna neden olabilir.

Makine ve Kalıp Kirlenmesi

Gazlar, erimiş plastiğe, içindeki kirleticiler tarafından sokulabilir. enjeksiyonlu kalıp makinası veya kalıp. Kalıp ve makina temizliği, kalıp açılma hatalarının önlenmesinde büyük önem taşımaktadır.

Enjeksiyon Kalıplamada Sıçramanın Etkileri Nelerdir?

Yayılma etkilerinin anlaşılması, enjeksiyon kalıplama sürecindeki temel zorlukların belirlenmesi ve düzeltilmesi açısından kritik öneme sahiptir.

Estetik Kusurlar

Yayılmanın en belirgin etkisi kalıplanmış objelerin yüzeyinde oluşturduğu görsel kusurdur. Yüzeyde gümüş çizgiler veya damarlar şeklinde oluşan yayılma, son ürünün genel çekiciliği üzerinde önemli bir etkiye sahip olabilir. Görünümün kritik önem taşıdığı tüketici elektroniği veya otomobil gibi alanlarda, yayılma hataları parçaların kullanım veya satış için uygunsuz hale gelmesine neden olabilir.

Zayıflamış Mekanik Özellikler

Kalıplama hataları kalıplanmış parçaların mekanik özelliklerini de etkileyebilir. Plastik içerisinde gaz boşluklarının veya çizgilerin varlığı yapısal zayıflıklara neden olarak ürünün genel mukavemetini ve bütünlüğünü düşürebilir. Bu durum yük taşıma kapasitesinin azalmasına, kırılganlığın artmasına ve stres veya yük altında potansiyel arızalara yol açabilir.

Boyutsal Yanlışlıklar

Yayılma kusurları kalıplanmış parçaların boyutlarında farklılıklara neden olabilir. Sıkışan gaz, plastiğin düzensiz soğumasına ve katılaşmasına yol açarak parçanın şeklinin eğrilmesine veya bozulmasına neden olabilir. Bu durum, parçaların gerekli boyut toleranslarına uymamasına, montaj sorunlarına veya işlevsel problemlere yol açabilir.

Azaltılmış Verimlilik

Enjeksiyon kalıplama sırasında oluşan yayılma hurda oranlarının artmasına neden olabilir. Arızalı parçaların atılması gerekir, bu da israfa ve üretimin azalmasına neden olur. Ayrıca, yayılma hatalarını gidermek için enjeksiyon kalıplama sürecinde yeniden çalışma veya değişiklik yapma ihtiyacı, daha uzun çevrim sürelerine ve genel verimliliğe neden olabilir.

Artan Üretim Maliyetleri

Yayılma hatalarının varlığı nedeniyle üreticilerin üretim maliyetleri artabilir. Kabul edilebilir parça üretmenin maliyeti, hurda oranları ve yeniden işleme çabaları nedeniyle artmaktadır. Ayrıca, arızalı olanları tespit edip ayırmak için parçaların titizlikle incelenmesi ve sınıflandırılması gerekliliği işçilik giderlerini artırabilir.

Marka İtibarına Etkisi

Estetiğin ve ürün kalitesinin önemli olduğu işletmelerde, yayılma kusurları marka itibarı üzerinde önemli bir etkiye sahip olabilir. Sürekli olarak kusurlu parçalar teslim etmek, müşteri memnuniyetsizliğine, kötü değerlendirmelere ve lekelenmiş bir şirket imajına yol açabilir.

Kalite Kontrol Zorlukları

Kalite kontrolünde yayılma hatalarını tespit etmek ve düzeltmek zor olabilir. Yayılma aralıklı olabilir, sadece belirli üretim serilerinde veya kalıbın içindeki belirli bölgelerde ortaya çıkabilir. Yayılmanın temel nedeninin belirlenmesi ve düzeltici önlemlerin alınması kapsamlı araştırma ve testler gerektirebilir.

Enjeksiyon Kalıplamada Yayılmayı Önlemek İçin Etkili Çözümler Nelerdir?

Üreticiler, aşağıdaki stratejileri kullanarak yayılma kusurlarını önemli ölçüde azaltabilir veya ortadan kaldırabilir ve yüksek kaliteli kalıplanmış bileşenlerin üretimini sağlayabilirler.

Uygun Reçine Seçimi

Enjeksiyon kalıplama işlemi için doğru reçineyi seçmek kritik öneme sahiptir. Yayılmaya neden olabilecek hapsolmuş nem veya gazların oluşumunu azaltmak için, nem emilim oranları azaltılmış reçineler tercih edilir. Ayrıca, daha düşük viskoziteli reçinelerin kullanılması yayılma hatalarının olasılığını azaltmaya yardımcı olabilir.

Reçine kurutma

Enjeksiyon kalıplama işleminden önce reçinenin iyice kurutulması, içindeki nemin giderilmesi açısından kritik öneme sahiptir. Enjeksiyon işlemi sırasında reçinedeki nem, yüksek sıcaklık ve basınç nedeniyle buharlaşarak yayılma kusurlarına neden olabilir. Bir nem giderici veya kurutucu reçinenin kuru ve nemsiz kalmasına yardımcı olabilir.

Kalıp Tasarımı ve Havalandırma

Sıçrama hatalarını önlemek için uygun kalıp tasarımı ve havalandırma esastır. Gaz sıkışmasının muhtemel olduğu bölgelerde küfün yeterli havalandırma deliğine sahip olması gerekir. Yeterli havalandırma, enjeksiyon sırasında gazın kaçmasına izin vererek kalıplanmış parçada gaz ceplerinin birikme olasılığını azaltır.

Enjeksiyon Parametreleri

Enjeksiyon parametrelerinin optimize edilmesi, yayılma hatalarının önlenmesine de yardımcı olabilir. Gaz sıkışması olasılığını azaltmak ve kalıp boşluğunun tutarlı bir şekilde doldurulmasını sağlamak için üreticiler enjeksiyon hızını, basıncını ve sıcaklığını değiştirmelidir.

Enjeksiyon Hızı ve Basıncı

Daha yavaş enjeksiyon hızları ve daha düşük enjeksiyon basınçları, gaz sıkışması ve yayılma olasılığını azaltmaya yardımcı olabilir. Ancak akışla ilgili sorunlara yol açmadan kalıbın tam olarak dolmasını sağlamak için dengeyi sağlamak kritik öneme sahiptir.

Soğutma Sistemi

Plastik malzemenin homojen katılaşmasını artırmak ve yayılma hatası olasılığını azaltmak için etkili bir soğutma sistemine ihtiyaç vardır. Kalıptaki uygun soğutma kanalları, soğutma hızının kontrol edilmesine ve yayılmaya neden olabilecek düzensiz soğumanın önlenmesine yardımcı olur.

Kalıp Bakımı

Kalıp açılma hatalarının önüne geçmek için düzenli olarak kalıp bakımı ve temizliği yapılmalıdır. Kalıp yüzeyleri temiz tutulmalı ve yayılma hatalarına neden olabilecek kirliliklerden arındırılmalıdır. Kırılan veya yıpranan kalıp parçaları mümkün olan en kısa sürede tamir edilmeli veya değiştirilmelidir.

Gaz Destekli Enjeksiyon Kalıplama (GAIM)

Bazı durumlarda, gaz destekli enjeksiyon kalıplamanın kullanılması yayılma kusurlarını önlemenin iyi bir yolu olabilir. GAIM, kalıplama işlemi sırasında plastik malzemeye gaz enjekte edilmesini içerir; bu da gaz ceplerinin ve yayılma hatalarının azaltılmasına yardımcı olur.

Kalite Kontrol ve Muayene

Sıkı kalite kontrol prosedürlerinin ve denetim protokollerinin uygulanması, yayılma sorunlarının erken tespit edilmesine ve düzeltilmesine yardımcı olabilir. Kalıplanmış parçaların düzenli olarak incelenmesi, kalite standartlarından sapmaların belirlenmesine ve hızlı düzeltici işlem yapılmasına olanak sağlar.

ÖZET

Yayılma, enjeksiyon kalıplama işlemi sırasında oluşabilen sık görülen bir görsel kusurdur. Üreticiler yayılma hatalarını başarıyla önleyebilir ve Yüksek kaliteli enjeksiyon kalıplama parçalarının üretimi sebepleri tespit edip uygun çözüm yollarını uygulayarak.